Vierailu Abitilla ja Kingstonilla

Muropaketille tarjoutui kesäkuun Computex 2004 -matkan yhteydessä tilaisuus vierailla Abitin päämajassa (HQ) sekä Kiinassa Suzhoussa sijaitsevassa tuotantotehtaassa. Samalla reissulla vierailtiin myös muisteja valmistavan Kingstonin tehtaalla.

Abitin päämaja sijaitsee Taiwanin pääkaupungissa Taipeissa Neihun toimistoalueella, jossa on myös muiden komponenttivalmistajien päämajoja. Aivan naapurissa olikin FIC:n ja BenQ:n toimitilat. Uuteen päämajaan Abit on muuttanut vuonna 2001 ja tiloissa toimii muun muassa tutkimus- ja kehitys- (R&D) sekä markkinointiosasto ja yrityksen johtoporras aina toimitusjohtaja mukaan lukien.

Päämajakierroksella oli mukana kymmenkunta toimittajaa Euroopasta sekä keväällä järjestetyn Abit Bulletproof -kilpailun voittajat pohjoismaista. Kierros lähti liikkeelle aulasta, jossa näytöllä pyöri Pacman-aiheinen teksti: ”Do You Guru”. Abitin panostus uGuru-ominaisuuteen näkyi todella selvästi heti alusta alkaen.

Aluksi esiteltiin virkistäytymistilat, jotka olivat työntekijöiden vapaassa käytössä. Baarin ja kuntosalin lisäksi päämajan uumenista löytyi arkistohuone, johon oli kerätty muun muassa vuosien varrella ansaittuja palkintoja, tietokonelehtiä ja yrityksen historiasta kertova aikajana.

Ennen R&D-tiloihin tutustumista jaettiin Bulletproof-kilpailun voittajille diplomit ja Suomesta Taiwanin matkan voittivat Mikko Kuula ja Roger Tolppola. Kaksi muuta voittajaa olivat Ruotsista ja Tanskasta. Bulletproof-kilpailussa oli ideana suunnitella tulevaisuuden emolevykonsepti.

Kierros Abitin päämajassa

Olimme Abitin mukaan ensimmäinen ryhmä, joka pääsi vierailemaan ja vapaasti kuvaamaan Abitin R&D-osastolla (Research and Development). Abitin edustajan Scott Thirwellin mukaan idea ei ehkä ollut paras mahdollinen emolevyvalmistajien jatkuvan kilpailun takia, mutta monia lukijoita varmasti kiinnostaa nähdä mistä emolevyt ovat lähtöisin.

Uuden emolevyn suunnittelu aloitetaan Abitin päämajassa. Ensimmäinen versio valmistetaan käsin ja tarvittava piirilevy tilataan alihankkijalta. Komponentit juotetaan emolevylle insinöörien toimesta, jonka jälkeen ristitään sormet ja toivotaan, että kokoonpano käynnistyy. Abitin edustajan mukaan hyvin usein emolevyn ensimmäinen versio ei todellakaan toimi ja silloin tällöin lopputuloksena on lähestulkoon katastrofi. Kun emolevy on useiden tarkistusten jälkeen valmis, lähetetään tiedot Abitin tehtaalle Kiinaan ja massatuotanto aloitetaan.

Työt päämajassa jatkuvat esimerkiksi Abitin BulletProof-ohjelman merkeissä, jossa testataan eri komponenttien yhteensopivuuksia Abitin emolevyjen kanssa. Lisäksi päämajassa koodataan ajureita ja apuohjelmia, suoritetaan jatkuvasti suorituskykymittauksia sekä mietitään uusia ominaisuuksia seuraaviin emolevyihin.

Ensimmäinen osasto koostui avoimista matalista seinistä ja kenelläkään ei ollut omaa työhuonetta. Työntekijät kulkivat jatkuvasti ympäri toimistoa pysähdellen toistensa toimipisteissä.

Heti alkuun tuli selväksi, että emolevyjä ja näytönohjaimia kyseisellä osastolla oli luonnollisesti käytettävissä melko runsaasti.

Kierros käynnistyi vierailulla mittauspisteeseen, jossa insinöörit mittasivat emolevyiltä eri signaaleja muun muassa oskilloskoopin avulla. Tutkimuksien kohteina olivat muun muassa virransyöttö sekä AGP- ja Serial ATA -väylät.

Toisessa pisteessä hartaan näköinen insinööri tutki tyhjiä piirilevyjä ja varmisti johtimien olevan kunnossa. Vieressä työskentelevä kaveri suunnittelikin jo seuraavan sukupolven emolevyä.

Seuraavaksi siirryimme testitiloihin, jossa oli käynnissä suorituskykymittauksia eri AGP-näytönohjaimilla sekä muistien yhteensopivuustestejä. Muistien vakaus testattiin suositulla Memtest-ohjelmalla.

Yhteensopivuustestejä olikin käynnissä lähes jokaisesta emolevyn ominaisuudesta. AGP-, firewire-, USB-, Serial ATA- ja IDE-liitännät olivat jatkuvassa rasituksessa eri valmistajien komponenteilla. Näytönohjaimia testattiin pelaamalla FarCry-peliä.

Myös ääni- ja verkko-ominaisuuksia testattiin oikeassa käyttöympäristössä ja eräässä kopissa istuskeli mies katsomassa elokuvia 5.1-kanavaisella äänentoistolla.

Abitin uGuru-ominaisuuksille oli myös oma testinurkkansa, jossa testailtiin parhaillaan 3rd-eye-kelloa. uGuru-konseptin on keksinyt JC-niminen insinööri, joka on Abitilla hyvin arvostettu työntekijä.

Laadunvalvonta

Seuraavaksi edessä oli pysähdys laadunvalvonnassa, jossa emolevyjä rasitettiin jopa viikkoja eri menetelmillä. Jokaisesta tuotantoerästä testataan tietty määrä emolevyjä ja testirutiineihin kuuluu muun muassa tuhansia kertoja virta- ja reset-nappien painalluksia, lämpöuunissa rasitusta ja ympäri vuorokautista käyttöä.

Emolevyistä pidettiin kirjaa suurella valkoisella tussitaululla, josta löytyi viimeisimmät emolevymallit ja niiden testitulokset.

Lämpökammioissa rasitettiin emolevyjä vaihtelevissa lämpötiloissa ja jopa pakkasen puolella. Parhaillaan piinapenkissä oli Abit AS8 -emolevy ja lämpötilat mitattiin seitsemästä eri paikasta. Kammiossa ollutta kokoonpanoa oli lisäksi ylikellotettu muutamalla sadalla megahertsillä.

Rasitustestit pyörivät jatkuvasti ja kokoonpanot oli kasattu tilaa säästäen hyllyihin.

Viimeinen pysähdyspaikka oli kehitysinsinöörien toimipiste, jossa vallitsi varsin tee-se-itse-henkinen tunnelma. Pöydät oli täynnä juotospisteitä, kondensaattoreita ja muuta elektroniikkasälää.

Pöydällä lojui Abit AG7 -emolevy, johon oli juotettu pari lisäkondensaattoria ja hyppylankaa. Abitin insinöörit testailevat ylikellotukseen liittyviä jännitemodifikaatioita ja muita virityksiä myös omissa laboratorioissaan.

Nähtävillä oli myös NVIDIAn piirisarjaan perustuva (nForce5) emolevy kahdelle Intel Xeon -prosessorille.

Kiina, Shanghai

Taiwanista matka jatkui kohti Kiinaa ja Shanghaita. 16 miljoonan asukkaan Shanghai oli suomalaiselle melkoinen kulttuurishokki. Sanonnan mukaan, jos haluaa nähdä vanhan Kiinan, täytyy vierailla Pekingissä, mutta jos haluaa nähdä tulevaisuuden Kiinan, täytyy vierailla Shanghaissa. Kiinassa on parhaillaan energiapula, mutta Shanghaissa kaikki pilvenpiirtäjät ja mainostaulut vilkkuivat kirkkaina. Pudongin alueelle on viimeisen 12 vuoden aikana rakennettu jatkuvasti pilvenpiirtäjiä ja massiivisia toimistorakennuksia.

Pilvenpiirtäjä saatetaankin rakentaa ilman, että kukaan edes on vielä ostanut sitä ja työmiehet saavat palkkansa vasta, kun rakennus on myyty. Parin sadan metrin korkuisten pilvenpiirtäjien rakennustelineiden materiaalina käytettiin yllättäen bambu-keppejä.

Toisin kuin Taiwanissa, Shanghain kadut olivat täynnä polkupyöriä. Taipeissa ei polkupyöriä näkynyt lainkaan vaan kaikilla oli skootteri.

Shanghain kuuluisin nähtävyys oli Pudongin teknologia-alue, jossa rakennukset olivat kuin suoraan sci-fi-elokuvasta. Pilvenpiirtäjät, tornit ja pallot olivat todella näyttävä näky illalla.

Abitin tehdas: Rolly Technology

Noin 90 kilometriä Shanghaista on Suzhoun kaupunki, jossa sijaitsee useiden tietokoneyritysten tuotantotehtaita. Aikaisemmin Abitin emolevyt valmistettiin Taiwanissa, mutta taloudellisista syistä kannattavampaa oli investoida kiinalaiseen tehtaaseen ja siirtää tuotanto sinne. Myös monet muut emolevyvalmistajat ovat toimineet samoin. Lähistöllä oli Asuksen tuotantotehdas, mutta Abitin henkilökunta piti huolen, ettei siitä nähty edes vilausta.

Rollyn tehdas on valmistunut vuonna 1999 ja Abit omistaa siitä 85 prosenttia. Abit ei valmista emolevyjen piirilevyjä itse, vaan ne tilataan ulkopuoliselta valmistajalta Abitin antamien ohjeiden mukaisesti. Rollyn tehtaalla jatketaan tästä latomalla piirilevylle pintaliitoskomponentit ja piirit koneellisesti ja muut komponentit käsin, jonka jälkeen emolevyt testataan ja pakataan.

Tehtaassa työskentelee kaiken kaikkiaan lähes 1400 työntekijää. Uusille työntekijöille järjestetään aluksi parin viikon pituinen koulutusjakso, jonka jälkeen seuraa loppukoe. Sen läpäistyään työntekijä voi aloittaa työskentelyn perustehtävissä. Abit tarjoaa kuitenkin mahdollisuuden kouluttaa itseään lisää, jolloin työntekijöille tarjoutuu parempia työtehtäviä sekä suurempi palkka. Keskimäärin Kiinassa tehdastyöläiset tienaavat noin 60 euroa kuukaudessa.

Tehtaan piha oli todella siisti ja istutuksia hoidettiin säännöllisesti käsin. Portilla seisoi tikkusuorana vartiomies, jonka ilmekään ei värähtänyt.

Tehtaan aulassa odotti valtava tervehdysteksti ACON4-peliturnauksen osallistujille ja ihmiset jaettiin neljään ryhmään tehdaskierrosta varten.

Rollyn henkilökunta esitteli tehtaan historian ja saavutukset pikaisesti kalvosulkeisten muodossa.

Staattisen sähkön vaaroja ehkäistiin siten, että jokainen pukeutui tarvittaviin suojavarusteisiin. Ulkoasu muistutti lähinnä kokin varusteita.

Komponenttien koneellinen ladonta

Emolevyjen valmistaminen Rollyn tehtaalla aloitetaan latomalla pintaliitoskomponentit ja piirit alihankkijalta saapuneille piirilevylle.

Yllä olevasta kaaviosta näkee kuinka ladonta etenee. Aluksi valmistellaan materiaalit eli pintaliitoskomponentit ja piirit, asetetaan koneisiin oikea ladontaohjelma ja valmistetaan juotostahna, ladotaan komponentit koneellisesti paikoilleen ja sulatusjuotetaan komponentit uunissa kiinni. Lopuksi tarkistetaan, että kaikki komponentit ovat paikoillaan ja tehdään muutamia laadunvalvontaan liittyviä mittauksia.

Materiaalivarastossa riitti piirejä ja pintaliitoskomponentteja. Vastukset ja kondensaattorit on pakattu suuriin rulliin, jotka syötetään ladontakoneeseen. Varastossa oli nähtävillä myös vino pino NVIDIAn nForce 2 MCP -piirejä.

Aivan ensimmäiseksi mitattiin ja varmistettiin, että ladontaprosessissa käytetään oikea määrä juotostahnaa.

Rollyn tehtaan 12 ladontalinjaa puskevat emolevyjä ulos ympäri vuorokauden seitsemän päivää viikossa. Piirilevyt tarkistettiin ennen ladontalinjalle asettamista ja jatkossakin oli mielenkiintoista todeta, että jokaisessa työvaiheessa oli ihminen vähintään valvomassa koneiden tekemisiä.

Tyhjät emolevyt aseteltiin yksitellen liukuhihnalle ja vielä ennen komponenttien ladontaa tarkistettiin, että kaikki oli kunnossa.

MSR-2-ladontakone nakutti hurjaa tahtia komponentteja paikoilleen ja valvontamonitorista pystyi seuraamaan komponenttien statistiikkaa.

Kun komponentit oli ladottu paikoilleen, emolevyjen seuraava etappi oli juotosuuni, jossa kaikki komponentit juotettiin paikoilleen kerralla. Windows-pohjaisesta valvontasovelluksesta pystyi seuraamaan uunin lämpötiloja.

Uunista tulikin ulos jo hieman enemmän emolevyä muistuttava piirilevy. KV8-Pro -emolevylle oli nyt juotettu muun muassa prosessorikanta, piirisarja, oheislaitepiirit, mosfetit, kellopiiri sekä tietenkin kaikki pintaliitoskomponentit.

Ladonnan jälkeen vuorossa oli laaduntarkistus ennen kuin emolevyt jatkoivat eteenpäin. Emolevyt tarkastettiin koneellisesti ja visuaalisesti sapluunaa hyväksikäyttäen. Komponenttien täytyi olla todella tarkasti paikoillaan ja edes millimetrien virheitä ei hyväksytty.

Jos emolevyssä ilmenee jonkinlainen valmistusvirhe tai muu vika, hylätään se välittömästi ja lähetetään eteenpäin jatkotutkimuksiin.

Komponenttien käsinasettelu

Koneellisen ladonnan ja laadunvalvonnan jälkeen emolevyt toimitettiin toiseen halliin, jossa suoritettiin komponenttien käsinasettelu. Käytännössä käsinasettelu tarkoittaa sitä, että kymmenet työntekijät asettelevat komponentteja yksitellen liukuhihnalla kulkeville emolevyille.

Myös käsinasettelusta oli nähtävillä tarkka toimintasuunnitelma, joka alkoi materiaalin valmistelulla, osien käsinasettelulla sekä aaltojuottamisella, jonka jälkeen seurasi sarja eri testejä ja tuotteiden pakkaus.

Emolevyt tuotiin malleittain kärryillä käsinasettelulinjojen alkuun, josta ne aseteltiin linjalle.

Käsinasettelulinjalla oli toistakymmentä naista pistämässä eri osia emolevyille, kuten elektrolyyttikondensaattoreita, muisti-, AGP-, PCI-, IDE- ja i/o-liittimiä ja BIOS-piirejä.

Kierros kulki Abit NF7 -emolevyjen tuotantolinjan ohi ja saimme seurata kuinka ladonnasta tullut emolevy valmistui toimivaksi tuotteeksi.

Kun kaikki osat oli aseteltu paikoilleen, linja kulki aaltojuotosuunin läpi, jossa komponentit juotettiin kiinni.

Heti uunin jälkeen vuorossa oli erillinen juotospiste, jossa viimeisteltiin juotostyöt käsin.

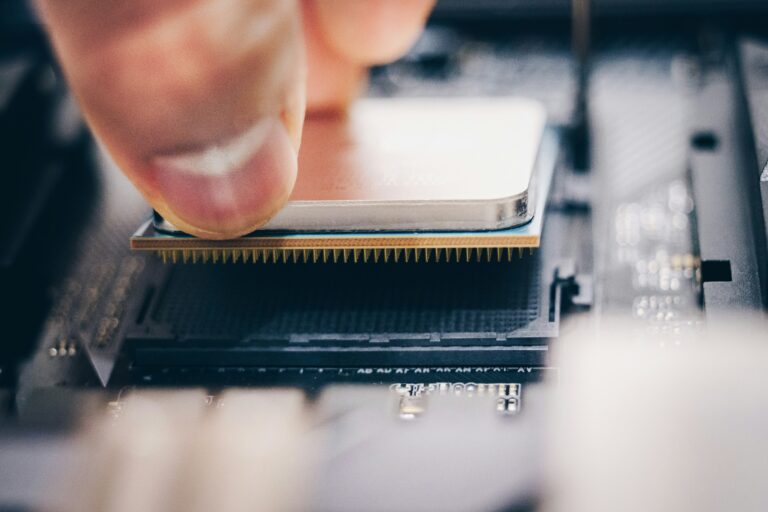

Seuraavaksi asennettiin northbridgen cooleri. nForce2-piirin päälle puristettiin piitahnaa ja jäähdytyssiili iskettiin paikoilleen.

Testit jatkuivat liukuhihnalla yleismittarin ja hieman erikoisen näköisen CPU-testerin saattelemana.

Lopulta emolevyjä rasitettiin muun muassa muistitesteissä ja jokaisesta tuotantoerästä valittiin useita kappaleita pidempiin rasitustesteihin.

Abit Radeon 9600 XT viimeistely

Pääsimme myös seuraamaan kuinka Abitin valmistamat Radeon 9600 XT -näytönohjaimet valmistuivat.

Piirilevyt olivat juuri tulleet koneellisesta ladonnasta ja käsityöt aloitettiin sahaamalla kahden näytönohjaimen piirilevyt irti toisistaan.

Seuraavaksi piirilevylle asetettiin D-SUB- ja DVI-liittimet ja ne juotettiin paikoilleen juotosuunissa.

Aivan kaikkia osia ei voi juottaa paikoilleen kuumissa uuneissa, joten esimerkiksi muovia sisältävät osat täytyi juottaa käsin.

Grafiikkapiirin jäähdytyssiili ja takalevy ruuvattiin ripeästi paikoilleen sekä näytönohjaimet kiinnitettiin AGP-kantaan ja varmistettiin, että liitin oli kunnossa.

Myös näytönohjaimien puolella jokaisesta tuotantoerästä valittiin rasitustesteihin muutamia kappaleita. Näytönohjaimien laatutarkistukset eivät olleet aivan yhtä kattavat kuin emolevyissä, johtuen niiden yksinkertaisemmasta rakenteesta.

Tehtaalla oli myös erillinen osasto rikkinäisille komponenteille, jossa selvitettiin miksi tuotantolinjalta tullut komponentti ei toiminut ja yritettiin korjata se.

Laadunvalvonta

Abitin päämajassa Taipeissa suoritetaan lähinnä yhteensopivuustestejä ja uusien emolevyjen rasitustestejä. Rollyn tehtaalla puolestaan rasitetaan tuotannosta tulleita emolevyjä jatkuvalla syötöllä. Jos jossain komponenttierässä havaitaan valmistusvirhe, voidaan kaikki saman tuotantoerän emolevyt jäljittää ja kutsua takaisin.

Laadunvalvonta sisältää kuusi eri vaihetta, jotka ovat yhteensopivuus-, burn-in-, käyttöympäristö-, luotettavuus-, tärinä- ja pudotustesti. Ensimmäisessä testissä (10 kpl emolevyjä jokaiselta tuotantolinjalta) suoritetaan eri ohjelmien ja käyttöjärjestelmien yhteensopivuustestit (Windows 98 SE, 2000, ME, XP ja UNIX). Toisessa testissä emolevyjä (10 kpl) rasitetaan täydellä kuormalla 24 tuntia. Kolmannessa testissä emolevyjä (3 kpl) rasitetaan erilaisissa olosuhteissa. Testikammiossa lämpötila ja ilmankosteus vaihtelevat jatkuvasti.

Neljännessä testissä emolevyjä (10 kpl) rasitetaan normaalissa käytössä 168 tuntia. Viidennessä testissä 20 emolevyä pakataan kuljetuslaatikkoon ja sitä heilutetaan koneellisesti muutaman tunnin ajan. Tärinän päätteeksi emolevyjen toimivuus tarkistetaan. Viimeisessä testissä 20 emolevyä sisältävä kuljetuslaatikko tiputetaan 76 senttimetrin korkeudesta ja jälleen emolevyjen toimivuus tarkistetaan.

Käytännössä laadunvalvonta valitsee siis joka päivä jokaisesta tehtaalla tuottettavasta emolevymallista 73 emolevyä (10,10,10,3,20,20) ja niillä suoritetaan yllämainitut testit.

Myös Rollyn tehtaalla Suzhoussa on oma R&D-osasto, joka suunnittelee ja kehittää tehtaan menetelmiä.

Tehtaan johtokunta oli erittäin avulias ja he vastasivat kysymyksiin ilman turhia kiertelyitä tai salailuita. Tehtaalla ei rajoitettu valokuvaamista tai tutkivaa journalismia lainkaan.

Kingstonin tehdas

Viimeinen etappi oli vierailu muistivalmistaja Kingstonin tehtaalla, joka sijaitsee myös Shanghain ulkopuolella teollisuusalueella. Kingstonilla on yhteensä neljä tuotantotehdasta, jotka sijaitsevat Yhdysvalloissa, Taiwanissa, Malesiassa ja Kiinassa. Näissä neljässä tehtaassa on yhteensä yli 25 SMT-linjaa, joiden avulla yritys tuottaa kuukausittain yli kaksi miljoonaa muistia eri käyttötarkoituksiin.

Yrityksen johtoporras toivotti toimittajat tervetulleiksi pizzan merkeissä ja kertoivat hieman yrityksen historiasta ja siitä kuinka Kingston oli kasvanut kahden miehen nyrkkipajasta maailman suurimmaksi muistituotteiden valmistajaksi.

Muistien valmistaminen

Kingstonin tehdaskierroksella toivottiin ottamaan vain laajoja yleiskuvia tuotantotiloista ja koneellisen ladonnan ovessa olikin heti kuvauskielto.

Juotostahna oli säilötty jääkaappeihin ja sitä oli varastossa enemmän kuin riittävästi.

Muistien valmistaminen aloitetaan muistikampojen piirilevyn valmistamisella. Piirilevy on melko yksinkertainen ja se ei käytännössä sisällä kuin johtimet muistipiirien, vastusten ja kondensaattoreiden, EEPROM-piirin välillä sekä liitännän emolevylle.

Piirilevyn juotoskohdat valmistellaan juotostahnalla komponentteja ja muistipiirejä varten. Muistikampoja on kahdeksan kappaletta yhdellä piirilevyllä, josta ne on lopuksi helppo leikata irti.

Juotostahnan jälkeen muistikampoihin ladotaan kiinni pintaliitoskomponenttia ja muistipiirit valmistellaan ladontakoneeseen. Kierroksen aikana tuotannossa oli Hynixin piireillä varustettuja muisteja. Harmi etteivät kuvassa näkyvät varastot olleet Winbondin BH-5-piirejä.

Ladontakone nakuttelee muistipiirit paikoilleen melko hurjaa tahtia.

Ladonnan jälkeen piirilevyt tarkistetaan ja varmistetaan, että muistipiirien jalkojen juotokset on kaikin puolin kunnossa.

Seuraavaksi piirilevyt ladotaan koneella isoihin ”muistikasetteihin”, jotka syötetään merkintäkoneeseen. Muistien päälle liimataan mallin kertova tarra. Lopuksi muistikammat leikataan irti kahdeksan kamman piirilevyltä ja lähetetään kohti testiosastoa.

Testaaminen ja pakkaaminen

Jokainen Kingstonin valmistama muisti testataan ja yritys lupaakin esimerkiksi HyperX-muisteille elinikäisen takuun.

Kingston on itse valmistanut muistitesterin, jonka avulla voidaan testata neljä muistikampaa ja niiden toimivuus kerrallaan. Tämä säästää aikaa ja rahaa Kingstonin edustajan mukaan melkoisesti.

Testiosastolla oli nähtävillä suuri taulu, josta työntekijät pystyivät tarkistamaan onko muistikammassa jotain näkyvää vikaa.

Testaamisen jälkeen muistikammat pakattiin muovisiin koteloihin ja niihin lyötiin sinetti tarra päälle. Lopuksi kammat ladottiin pahvilaatikkoihin ja kuljetettiin varastoon odottamaan eteenpäin lähetystä.

Kiitokset Abitille ja Kingstonille!

Sampsa Kurri 24. elokuuta (sampsa.kurri@https://muropaketti.com)